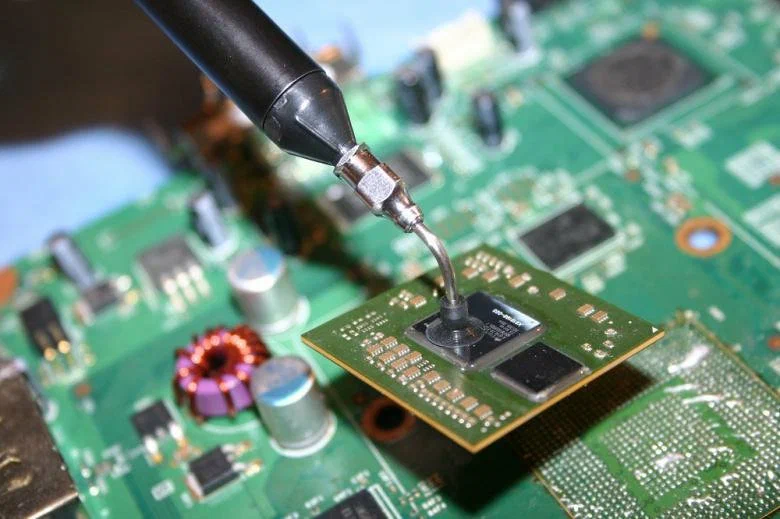

Пайка BGA: технологии и ошибки, которых следует избегать

Пайка корпусов типа BGA (Ball Grid Array) — один из важнейших процессов в современной электронике. Благодаря компактности, высокой плотности выводов и хорошим электрическим характеристикам, такие компоненты используются в мобильных устройствах, промышленной электронике, компьютерах и сетевом оборудовании.

Однако сама по себе пайка BGA-чипов представляет серьёзные технологические вызовы, требуя точного соблюдения температурных режимов, чистоты поверхности и правильного выбора расходных материалов.

Технология пайки BGA основана на методе оплавления припоя в виде шариков, расположенных на нижней поверхности микросхемы. В отличие от традиционных корпусов с ножками, здесь выводы скрыты внутри конструкции, что делает визуальный контроль невозможным без применения специализированного оборудования, например, рентгеновских аппаратов. Сам процесс пайки можно условно разделить на несколько этапов: подготовка компонентов и платы, нанесение флюса, установка микросхемы, термическая обработка и последующая проверка.

Подготовка поверхности — критически важный шаг перед пайкой. Плата должна быть идеально чистой, без следов старого припоя, загрязнений или коррозии. Поверхность контактных площадок следует обработать специальными составами, обеспечивающими хорошее смачивание припоем. Любые остаточные загрязнения могут привести к неполному соединению шариков с платой, образованию холодных швов или дефектов типа "head-in-pillow".

Нанесение флюса должно выполняться равномерно и в достаточном количестве. Недостаток флюса ухудшает смачивание и увеличивает риск появления микротрещин в припойных соединениях. Чрезмерное количество, напротив, может привести к капиллярному подтягиванию компонентов, загрязнению поверхности платы и возникновению коротких замыканий. Выбор типа флюса также имеет значение: существуют специальные составы для бессвинцовой пайки, обладающие высокой активностью при повышенных температурах.

Установка чипа требует высокой точности позиционирования. Смещение компонента даже на доли миллиметра может привести к несоосности шариков и контактных площадок, что вызовет функциональные сбои после пайки. В процессе монтажа используют трафареты или специализированные машины, обеспечивающие точную установку компонентов на плату.

Термическая обработка проводится в печах оплавления или с помощью инфракрасных станций. Кривую нагрева необходимо тщательно контролировать: сначала происходит постепенный прогрев, затем фаза активации флюса, потом оплавление припоя и, наконец, контролируемое охлаждение. Несоблюдение температурных профилей приводит к ряду дефектов, например, образованию пустот (voids), межслойным трещинам, деформации компонентов или недостаточному смачиванию. Особенно критична скорость нагрева и охлаждения, так как слишком резкие перепады температур вызывают внутренние напряжения и микротрещины.

Одна из самых серьёзных ошибок при пайке BGA — это перегрев. Избыточная температура способна разрушить внутреннюю структуру микросхемы, повредить подложку или вызвать отслоение контактных площадок на плате. Недогрев столь же опасен: припойные шары могут не оплавиться должным образом, образуя холодные спаи, не обеспечивающие надёжного электрического контакта.

Отдельного внимания заслуживает проблема повторной пайки. При ремонте или замене BGA-компонентов необходимо учитывать, что каждый цикл нагрева снижает механическую прочность припойных соединений и увеличивает риск их разрушения. Перед установкой нового чипа проводят полную очистку посадочного места от остатков старого припоя и загрязнений, используя метод "reballing" — восстановление шариков на чипе или подготовку площадки на плате.

Контроль качества пайки BGA невозможен без применения рентгеновского анализа. Только с его помощью можно убедиться в отсутствии трещин, пустот и смещений, поскольку визуальный осмотр через микроскоп не позволяет оценить скрытые соединения. Современные системы автоматического оптического и рентгеновского контроля способны выявлять мельчайшие дефекты, существенно повышая надёжность итогового изделия.

Важно понимать, что пайка BGA требует не только оборудования, но и высокой квалификации персонала. Специалист должен знать особенности работы с различными типами припоев, учитывать тепловые характеристики компонентов и платы, правильно интерпретировать результаты тестов. Ошибки на любом этапе приводят к снижению надёжности изделия, увеличению брака и затрат на ремонт.

Кроме технологических ошибок, существует ряд организационных факторов, влияющих на качество пайки. Неправильное хранение компонентов, нарушение условий влажности, загрязнение рабочей зоны приводят к ухудшению качества соединений. Компоненты BGA крайне чувствительны к влаге: накопление влаги внутри корпуса микросхемы может вызвать эффект "попкорна" при нагреве, когда микротрещины появляются вследствие стремительного испарения воды.

Для минимизации рисков следует внедрять чётко прописанные регламенты пайки, стандарты хранения компонентов и контроля качества. Регулярная аттестация оборудования и повышение квалификации сотрудников являются обязательными мерами в любой компании, работающей с пайкой BGA-компонентов.

Развитие технологий пайки BGA не стоит на месте. Сегодня активно используются бессвинцовые припои, требующие более высокой температуры оплавления, что влечёт за собой новые требования к материалам плат и компонентам. Также развиваются технологии локального нагрева, снижающие тепловую нагрузку на окружающие элементы.

В будущем ожидается внедрение всё более миниатюрных корпусов и рост требований к надёжности пайки в условиях вибраций, перепадов температур и других внешних воздействий. Всё это делает технологии пайки BGA одной из ключевых компетенций в современной электронике.

Пайка BGA — это тонкий баланс между технологией, опытом и вниманием к деталям. Соблюдение правильной подготовки, температурных режимов, контроль всех этапов процесса и постоянное совершенствование квалификации специалистов позволяют добиться высококачественного и надёжного монтажа компонентов, обеспечивая долгий срок службы электронных устройств.

Компания «Первый ампер» специализируется на комплексном ремонте промышленной электроники любой сложности. Мы не только восстанавливаем работоспособность оборудования, но и проводим техническое обслуживание, а также устраняем последствия старения электронных компонентов. Глубокая диагностика позволяет нам точно определить дефектные элементы и провести качественное восстановление.

Обратившись к нам, вы получите не просто ремонт, а полное обслуживание электронных блоков, что значительно увеличит срок их дальнейшей эксплуатации. Мы помогаем сэкономить время, избежать лишних затрат и возвращаем оборудование в строй с гарантией на выполненные работы. Доверьте восстановление профессионалам!

192102, г. Санкт-Петербург, ул. Крупской, д. 43, лит. А, пом. 13Б., 10Б., 14Б

630007, г. Новосибирск, Серебренниковская ул., 14, (помещение 37)

- +7 (991) 222-07-57

- info@pvamper.ru

Ремонт промышленной электроники

- Ремонт серводвигателей

- Ремонт сервоусилителей

- Ремонт частотных преобразователей

- Ремонт устройств плавного пуска

- Ремонт контроллеров, ПЛК

- Ремонт панелей оператора

- Ремонт стоек ЧПУ

- Ремонт датчиков

- Ремонт электронных плат

- Ремонт промышленных компьютеров

- Ремонт источников питания

- Ремонт прочей промышленной электроники

- Ремонт пультов управления

- Ремонт шпинделей

- Ремонт приводов постоянного тока

- Ремонт источников бесперебойного питания - ИБП

- Ремонт сервогидроклапана

- Ремонт сварочного оборудования

Наладка и ремонт электроприводных систем

- Ремонт Siemens

- Ремонт Heidenhain

- Ремонт Bosch Rexroth

- Ремонт Fanuc

- Ремонт Liebherr

- Ремонт Mitsubishi Electric

- Ремонт Schneider Electric

- Ремонт Baumuller

- Ремонт Control Techniques

- Ремонт Allen-Bradley

- Ремонт B&R ACOPOS

- Ремонт Yaskawa Omron

- Ремонт KEB

- Ремонт ABB

- Ремонт других производителей

- Ремонт Elau

192102, г. Санкт-Петербург, ул. Крупской, д. 43, лит. А, пом. 13Б., 10Б., 14Б

630007, г. Новосибирск, Серебренниковская ул., 14, (помещение 37)

192102, г. Санкт-Петербург, ул. Крупской, д. 43, лит. А, пом. 13Б., 10Б., 14Б

630007, г. Новосибирск, Серебренниковская ул., 14, (помещение 37)

У нас — результат с первого раза